Una interminable cinta blanca se desliza continuamente en la nave de fabricación de Crailsheim, Baden-Württemberg, en Alemania. Tres recipientes, uno al lado del otro, son llenados constantemente con bloques de queso blanco por manos expertas.

Una lámina de color tapa el producto antes de ser evacuado, sellado y cortado. Mientras esto sucede, un robot monta cajas de cartón, en las que una pinza de ventosas levanta con cuidado el queso recién envasado. El queso se envía a supermercados y tiendas de descuento de toda Alemania, tanto de grandes marcas como de marca propia de la tienda.

La fábrica de lácteos de Crailsheim-Dinkelsbühl se fundó en 1927. Durante la temporada alta, de abril a agosto, los 232 empleados de la cooperativa trabajan en funcionamiento en tres turnos. El resto del año trabajan en dos turnos. Cada año, transforman 158 millones de litros de leche de vaca de 335 granjas de la región en 21.300 toneladas de queso.

Con diferentes niveles de grasa y nata, en salmuera, en dados en aceite, con hierbas, chiles o aceitunas, como queso semiblando, natural o ahumado. Han sido galardonados con nueve premios de oro y dos premios de plata por la Asociación Alemana de Agricultura (DDLG).La calidad de las materias primas es especialmente importante en la lechería de Crailsheim- Dinkelsbühl.

Esto también se aplica a las relaciones comerciales comprometidas y sostenibles. La leche cruda se recoge a diario con camiones cisterna propios de la cooperativa en granjas que operan de acuerdo con las normas ambientales y sin uso de tecnologías genéticas. Un laboratorio interno de última generación inspecciona y monitorea todos los procesos de fabricación. La fabricación también cuenta con certificación halal y kosher.

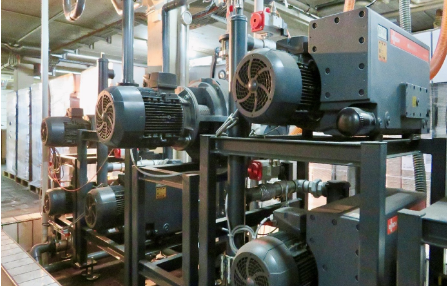

Cinco líneas de envasado, un sistema de vacío

Las cinco líneas de envasado se alimentan con vacío desde una sala de máquinas separada. Allí, un sistema de vacío regulado por presión de Busch, compuesto por tres bombas de paletas rotativas R5, tres boosters de vacío PANDA, un cuadro de control y un depósito de vacío, genera el nivel de vacío necesario, ajustado con precisión al contenido de humedad de cada tipo de queso.

Esto se utiliza no sólo en el termoformado de los diferentes tipos de envasado, evacuación y sellado, sino también para montar las cajas de envío grandes e insertar el queso envasado. El desafío en el envasado de quesos radica en la alta humedad de los productos. Por este motivo, los expertos de Busch prestaron especial atención a filtros suficientemente grandes e incorporaron un separador de humedad para el suero de leche.

La solución llave en mano se instaló un fin de semana en 2021. El lunes, la fabricación continuó inmediatamente con el nuevo sistema. Desde entonces, ha funcionado sin problemas.

Ahorro enorme de energía

«En el pasado, utilizábamos boquillas Venturi para la generación de vacío. El consumo de aire era extremadamente alto. Era un desperdicio total de energía. Con el nuevo sistema de vacío de Busch, ahorramos 38.000 kWh al año», afirma Josef Vögele, director general de la fábrica, y añade: «Hemos recibido el 40% del importe de la inversión para el sistema de vacío de la Agencia Federal Alemana de Asuntos Económicos y Control de Exportaciones (BAFA). Busch compiló para nosotros todos los documentos necesarios para la solicitud de financiación”.

El antiguo suministro de vacío no sólo era menos eficiente, sino que también tenía un caudal insuficiente para el aumento deseado del número de ciclos. Vögele está satisfecho: “Con el nuevo sistema de vacío de Busch, ahora podemos ejecutar hasta doce ciclos por minuto en vez de nueve. El vacío se aplica mucho más rápido y conduce a un aumento de la productividad, a la vez que se reduce el consumo energético”.

Markus Otterbach, director técnico responsable del mantenimiento del sistema, también está muy satisfecho con el nuevo sistema: “Envasamos productos muy húmedos, algunos con especias. Esto también produce migajas de queso. Sin embargo, el sistema de vacío de Busch funciona perfectamente, no tenemos que preocuparnos con nada. Añadir un poco de aceite de vez en cuando. Prácticamente no requiere mantenimiento”.

Más información:

www.buschvacuum.com/ar/es/