Artículo del boletín Ha-La Biotec 170 de Novonesis (Valinhos, Brasil)

Coordinación y Edición: Raquel Chiliz.

Consultoría y redacción técnica: Tiago Silva, Michel M. Saito y Lúcio A. F. Antunes.

Versión en español: Graciela Taboada

Analizar los principales defectos de los quesos en rebanadas es esencial para la industria láctea, sobre todo teniendo en cuenta el importante crecimiento de este formato de consumo en el mercado, impulsado principalmente por la demanda de mozzarella. En este artículo se analizarán los principales defectos encontrados en los quesos en rebanadas, con énfasis en los impactos sobre la productividad y en no comprometer las características visuales y estructurales del producto final.

En el proceso de producción de quesos en rebanadas, dos de los principales retos son el exceso de peso de las rebanadas y la falta de corteza en los quesos. Estos factores afectan directamente a la eficacia de la producción, la rentabilidad y la calidad de los productos. La textura excesivamente blanda del queso es uno de los principales factores que dificultan un corte preciso, aumentando la probabilidad de variaciones del peso de las rebanadas y, en consecuencia, el riesgo de sobrepeso. Este problema tiene un impacto directo en los procesos de producción, generando residuos, retrabajos y aumento de costos, además de exponer a la empresa a riesgos legales y comerciales.

El proceso de proteólisis, especialmente la proteólisis primaria, desempeña un papel crucial en este contexto. Durante la estabilización/maduración del queso, se produce la hidrólisis de las caseínas, en particular de αs1 y β caseína, dando lugar a la formación de péptidos de alto peso molecular. La αs1 caseína es la fracción más susceptible a la ruptura inicial y desempeña un papel decisivo en la definición de la textura del queso, asociándose a menudo con la firmeza de la matriz proteica. Su hidrólisis precoz puede contribuir a una textura más blanda, incluso en los quesos más jóvenes, lo que facilita el corte previo. Sin embargo, este ablandamiento acelerado tiene un costo: los procesos de degradación más rápidos pueden poner en peligro la estabilidad de la textura a largo plazo, acortando la vida útil y aumentando el riesgo de defectos estructurales en el producto final.

Este proceso está influenciado por las proteasas naturales de la leche y por la enzima coagulante utilizada. La elección del coagulante es decisiva en el grado de la proteólisis primaria. Coagulantes con baja relación C/P (relación entre la capacidad coagulante y la actividad proteolítica) tienen una alta actividad proteolítica, lo que promueve una degradación más intensa de las proteínas durante la estabilización/maduración. Como resultado, el queso adquiere una textura excesivamente blanda y pierde su geometría original.

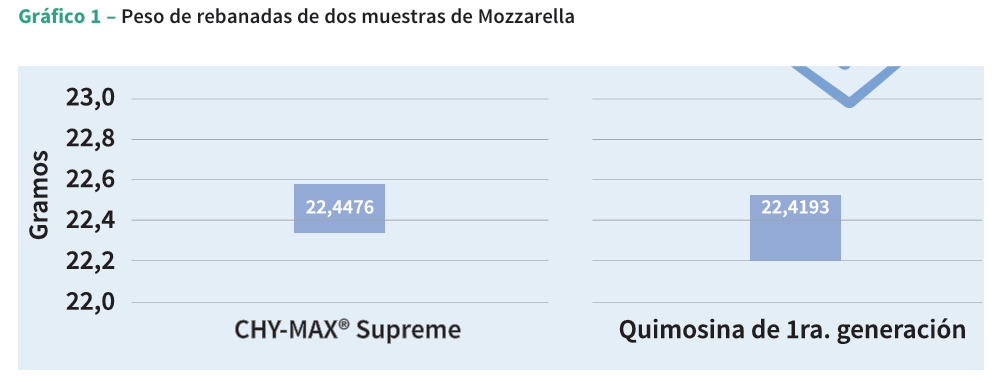

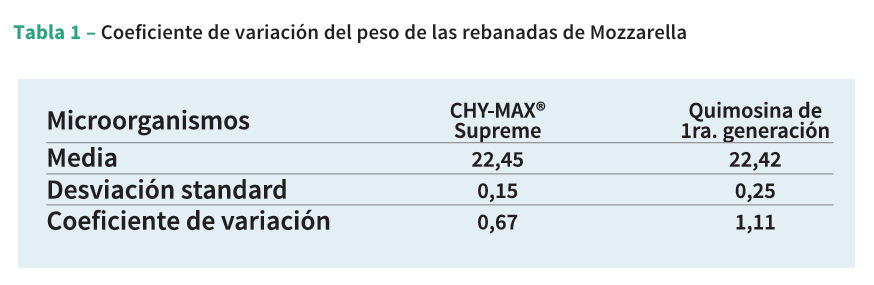

Para minimizar la proteólisis excesiva y mantener la firmeza adecuada del queso, se recomienda usar coagulantes con una alta relación C/P, lo que facilita un corte preciso y reduce el riesgo de variaciones en el peso de las rebanadas. En el gráfico 1 y la tabla 1 se observa que la muestra preparada con el coagulante CHY-MAX® Supreme (relación C/P = 80) presentó una menor variabilidad en el peso de los cortes en comparación con la muestra producida con quimosina de primera generación (relación C/P = 20). Esta conclusión se ve reforzada por el análisis del coeficiente de variación (C.V.) de los datos en relación con la media. Cuanto menor es el coeficiente de variación, mayor será la uniformidad entre las muestras analizadas. Los resultados muestran que CHY-MAX® Supreme alcanzó un coeficiente de variación de 0,67, mientras que la quimosina de primera generación mostró un valor superior, de 1,11.

En términos prácticos, esto significa que el uso de CHY-MAX® Supreme proporciona rebanadas con pesos más homogéneos, con un 40% menos de variación en comparación con el coagulante tradicional. Estos resultados demuestran que CHY-MAX® Supreme es la elección ideal para los productores que buscan pesos estandarizados de las rebanadas, lo que contribuye a la consistencia del producto y a reducir el desperdicio, con ganancias de eficiencia y calidad en la producción.

La ausencia de corteza en los quesos aumenta la adherencia de la superficie húmeda a las cuchillas, lo que aumenta la fricción y dificulta el deslizamiento durante el corte. Este efecto perjudica la uniformidad y genera pérdida de fragmentos, llamados “finos”, especialmente en cortes más delgados, debido a una mayor deformación y rotura de los bordes, lo que requiere ajustes en la velocidad de corte. Por ello, la formación de corteza es esencial para garantizar la estructura del queso destinado a rebanadas.

La lixiviación es un fenómeno fisicoquímico caracterizado por la eliminación de sustancias solubles de un sólido en contacto con un líquido, y es una de las principales causas de la ausencia de corteza en los quesos. Esto se produce cuando el calcio de la superficie migra a la salmuera debido a un desequilibrio osmótico, lo cual debilita la matriz proteica y dificulta la formación de la corteza. Este proceso es más intenso en salmueras nuevas, desprovistas de calcio disuelto. La lixiviación excesiva de calcio puede predisponer al queso a la peptización, un fenómeno en el que las caseínas de la superficie se vuelven más solubles debido a la pérdida de calcio unido, lo que aumenta la capacidad de absorción de agua y da como resultado una textura suave y gelatinosa.

En los procesos continuos (vías), surge la pregunta: si los primeros quesos dan calcio a la salmuera, ¿no debería haber un equilibrio que evite la lixiviación en los quesos posteriores? La respuesta está en el hecho de que el calcio liberado por los quesos a menudo precipita en forma de sales insolubles, como el fosfato de calcio (Ca₃(PO₄)₂) o el carbonato de calcio (CaCO₃). Como este calcio no permanece en forma soluble, no contribuye al equilibrio iónico necesario para preservar la estructura de la superficie de los quesos. Por lo tanto, el uso continuo de salmuera sin una reposición adecuada de calcio mantiene el gradiente de concentración, intensificando la lixiviación y perjudicando la formación de la corteza en los quesos posteriores. Para evitar este problema, además de agregar cloruro de calcio (CaCl₂) en salmueras nuevas, es esencial controlar regularmente el contenido de calcio soluble en salmueras de uso continuo. Se recomienda realizar reposiciones semanales con una solución de cloruro de calcio al 0,10% para mantener el equilibrio necesario.

Es importante destacar que el proceso de filtración de salmuera, ya sea por ultrafiltración (UF) o microfiltración (MF), elimina únicamente el calcio insoluble aportado por los quesos, sin afectar el calcio en forma iónica. Por lo tanto, estos procesos no interfieren con el equilibrio iónico de la salmuera, lo cual contribuye al mantenimiento de las condiciones ideales para la formación de la corteza, sin comprometer el contenido de calcio necesario para el equilibrio osmótico durante la salazón.

Además de la calidad del queso, la elección del equipo de corte ejerce un papel importante en la obtención de cortes consistentes y estandarizados. Las máquinas bien diseñadas, con cuchillas afiladas y sistemas de ajuste precisos, contribuyen a un corte uniforme, disminuyendo la variación de peso entre las rebanadas y reduciendo la formación de “finos”. El rendimiento de este equipo depende en gran medida de las características del queso, especialmente de su textura. La combinación de un queso con una estructura optimizada, una geometría perfecta y un equipo eficiente maximiza el rendimiento, reduce el desperdicio y asegura el cumplimiento de las normas regulatorias, fortaleciendo la competitividad de la industria en el mercado.

Producto final con defectos

Grietas

Las grietas en los quesos en rebanadas no sólo comprometen el aspecto visual del producto, sino que también dificultan su manipulación y utilización. Este defecto está relacionado con el equilibrio entre la relación molar de calcio y fósforo presente en la matriz proteica del queso, y puede ser causado por una deficiencia o un exceso de solubilización del calcio. El fosfato de calcio coloidal formado a partir de esta relación es un compuesto que actúa como agente estabilizador de las micelas de caseína, y es esencial para asegurar la estabilidad estructural y la calidad en el proceso de corte. La matriz proteica del queso está formada principalmente por micelas de caseína, cuya integridad estructural depende de la unión entre las proteínas y el fosfato de calcio.

Cuando hay un exceso de calcio en la forma insoluble, se produce una reticulación excesiva de las células, lo que da lugar a una estructura rígida y quebradiza. Esta rigidez reduce la flexibilidad de la red proteica, lo que hace que las rebanadas sean más susceptibles de agrietarse. Este defecto es más frecuente en los “quesos jóvenes”, que tienen un mayor contenido de calcio no solubilizado y también contribuyen al desprendimiento de pequeños fragmentos de queso durante el corte en rebanadas.

Por otro lado, una acidificación excesiva, caracterizada por una caída brusca del pH durante las etapas de fabricación, provoca la disolución excesiva del fosfato de calcio y elimina parte del calcio estructural de las micelas de caseína. Como resultado, la red de proteínas pierde cohesión y se vuelve inestable y menos elástica, lo que también conduce al agrietamiento (Gráfico 2).

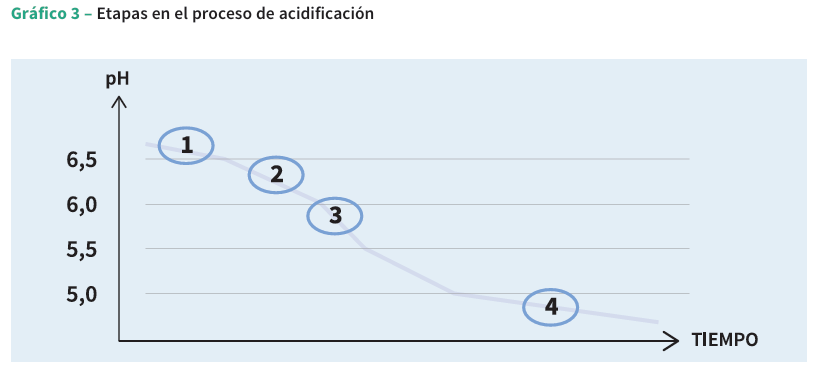

La acidificación del queso se puede dividir en cuatro etapas (Gráfico 3). Los principales aspectos para examinar en la identificación de fallas durante este proceso son la presencia de inhibidores en la leche, levadura fuera de las condiciones de almacenamiento recomendadas y su fraccionamiento inadecuado, que ocurren en la etapa 1.

Durante la etapa 2, el período entre el rango de pH de 6,3 y 6,1, puede producirse una demora, especialmente cuando se utiliza el microorganismo Streptococcus thermophilus, que puede indicar una alta concentración de urea o un nivel significativo de oxígeno disuelto en la leche. En la etapa 3, entre el rango de pH de 6,1 a 5,5, la razón más probable para la demora es el ataque de bacteriófagos y/o fallas en el proceso de fabricación del queso. Al final de la cinética de acidificación, en la cuarta etapa, un problema muy común es la post-acidificación, y las razones más probables son el desequilibrio entre las cepas, altos recuentos de NSLAB, largos intervalos de limpieza CIP del pasteurizador o exceso de suero dentro de los gránulos.

ste desequilibrio perjudica la integridad de las rebanadas, aumentando el riesgo de roturas durante el corte. Es esencial controlar el equilibrio del fosfato cálcico para garantizar la estabilidad estructural del queso, minimizar la aparición de grietas y optimizar el rendimiento en el corte en rebanadas.

Adhesividad

La adhesividad en los quesos en rebanadas se refiere a la tendencia del queso a adherirse a las superficies de corte y entre sí, causando molestias a los consumidores. Este fenómeno está influenciado por la proteólisis, reacción determinante para la alteración de la textura de los quesos, haciéndolos más pastosos y, en consecuencia, aumentando su adhesividad (Gráfico 4). Podemos identificar cuatro agentes proteolíticos principales: enzimas del coagulante, proteasas endógenas, proteasas y peptidasas del cultivo añadido, y enzimas liberadas por NSLAB.

- Enzimas del coagulante. La proteólisis inducida por la quimosina durante la maduración afecta significativamente a la textura del queso.

- Proteasas endógenas de la leche. La plasmina es la principal enzima proteolítica endógena de la leche y desempeña un papel decisivo en la hidrólisis de la caseína durante la maduración del queso, lo que influye directamente en la adhesividad de los quesos en rebanadas. La actividad de la plasmina da lugar a la degradación de la caseína, especialmente de la β-caseína y de la αs2-caseína, lo que conduce a la formación de péptidos menores que alteran la estructura del queso. Su concentración aumenta cuando la leche procede de vacas con mastitis, lo que indica un alto recuento de células somáticas. El plasminógeno es su precursor cuatro veces más abundante, ambos relacionados con la micela de la caseína. Este hecho es de gran importancia, ya que una vez que el plasminógeno se convierte en plasmina, actuará sobre la proteína de la leche, hidrolizando las caseínas.

- Proteasas y peptidasas del cultivo añadido. Las bacterias del cultivo lácteo son esenciales en la fabricación de quesos, tanto por su rápida producción de ácido láctico, que reduce el pH, como por la liberación de enzimas proteolíticas. Estas enzimas degradan las caseínas en péptidos menores, lo que influye en la textura y el sabor del queso. La elección de cultivos bacterianos, como Streptococcus thermophilus (a menudo utilizado en la fabricación de queso Mozzarella y Prato), es esencial para controlar la proteólisis y, en consecuencia, la textura y adhesividad de los quesos, debido a su baja actividad proteolítica. Es importante destacar que la utilización de microorganismos como Lactobacillus helveticus contribuye significativamente al desarrollo del sabor en los quesos. Sin embargo, su uso se ha vuelto menos común debido a su alta capacidad proteolítica. Algunas pocas bacterias producen polisacáridos en cápsulas (CPS) que ayudan a retener agua en el queso sin ablandarlo. Por lo tanto, el uso de cultivos bacterianos que producen CPS mejora la textura, el rendimiento y la experiencia del consumidor al manipular y consumir quesos en rebanadas. Bacterias con esta capacidad son extremadamente raras, pero Novonesis cuenta con estas cepas en algunos de sus cultivos, específicamente indicados para la fabricación de queso Mozzarella y Prato, con el objetivo principal de combinar rendimiento y facilidad de corte en rebanadas.

- Enzimas liberadas por NSLAB. Las NSLAB son conocidas por su capacidad para crecer durante la maduración del queso y producir enzimas proteolíticas. Estas enzimas contribuyen a la degradación de las proteínas del queso, aumentando la liberación de péptidos y aminoácidos libres, que pueden afectar a la textura y adhesividad de las rebanadas.

Además de los agentes proteolíticos, algunos factores catalíticos influyen en la proteólisis, tales como: la composición del queso (HMD y sal en humedad) y la temperatura de almacenamiento/estabilización, que afecta la actividad enzimática y, por lo tanto, la tasa de proteólisis. El gráfico 4 muestra que la proteólisis secundaria del queso Prato producido con el cultivo DVS® BALANCE™ Max fue aproximadamente un 25% menor en relación con el cultivo de línea, utilizando leche del mismo silo. Estos resultados indican que el DVS® BALANCE™ Max promueve una mayor estabilidad estructural, optimizando la eficiencia en el proceso de corte en rebanadas.

Presencia de cristales de lactato de calcio (CLC)

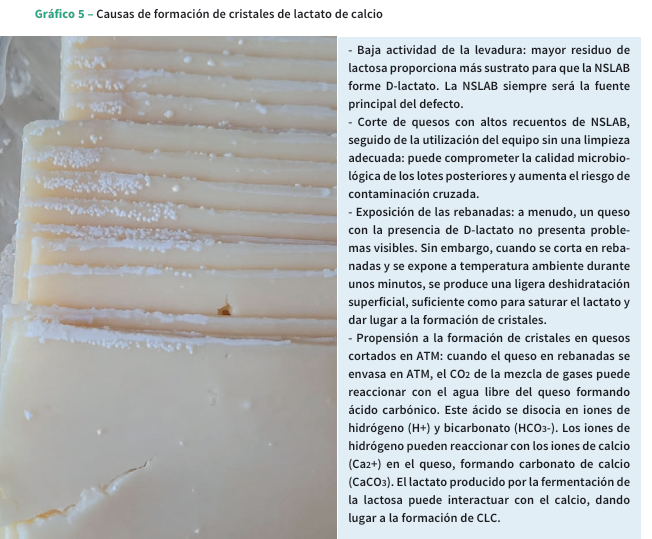

La presencia de cristales de lactato de calcio es un fenómeno que se puede producir en los quesos, especialmente en los cortados en rebanadas y envasados en bandejas de atmósfera modificada (ATM). Estos cristales se forman a partir del lactato, un subproducto de la fermentación de la lactosa por las bacterias lácticas. La formación de CLC puede verse influenciada por diferentes factores, incluyendo el pH del queso, la concentración de calcio y la actividad de las bacterias lácticas. El lactato formado puede presentarse en las formas isoméricas L o D, dependiendo de su conformación química espacial, la cual, a su vez, está determinada por el metabolismo de los microorganismos. El D-lactato de calcio es menos soluble que el L-lactato de calcio. Durante la maduración de los quesos, se produce un aumento del D-lactato. Las NSLAB, como Lactobacilli, Pediococci y Leuconostoc, son capaces de formar más D-lactato y convertir el L-lactato en D-lactato, debido a la presencia de racemasas. Las poblaciones altas de la NSLAB, con índices superiores a 104/g, son suficientes para inducir un aumento significativo de D-lactato, contribuyendo a la formación de CLC. La presencia de CLC en los quesos a menudo es pasada por alto por la industria, principalmente porque las quejas de los consumidores a menudo describen estos cristales como moho blanco (Gráfico 5).

Desuerado

El desuerado es un fenómeno común en los quesos envasados en bandejas de ATM. Podemos identificar dos momentos distintos de desuerado en los quesos envasados en la bandeja, uno relacionado con la humedad superficial, similar a la condensación, y el otro con la exudación de suero, correlacionado con la solvatación de la caseína. La humedad superficial o “sudor” es el resultado de la salida de la humedad intersticial, agua presente en los espacios entre las micelas de caseína. Cuando hay diferencia de temperatura entre el interior y el exterior del paquete, esta humedad puede migrar a la superficie del queso, donde se condensa y forma pequeñas gotas. Este proceso es más común en quesos cortados antes del período de estabilización y puede verse exacerbado por las fluctuaciones de temperatura en las góndolas de los supermercados.

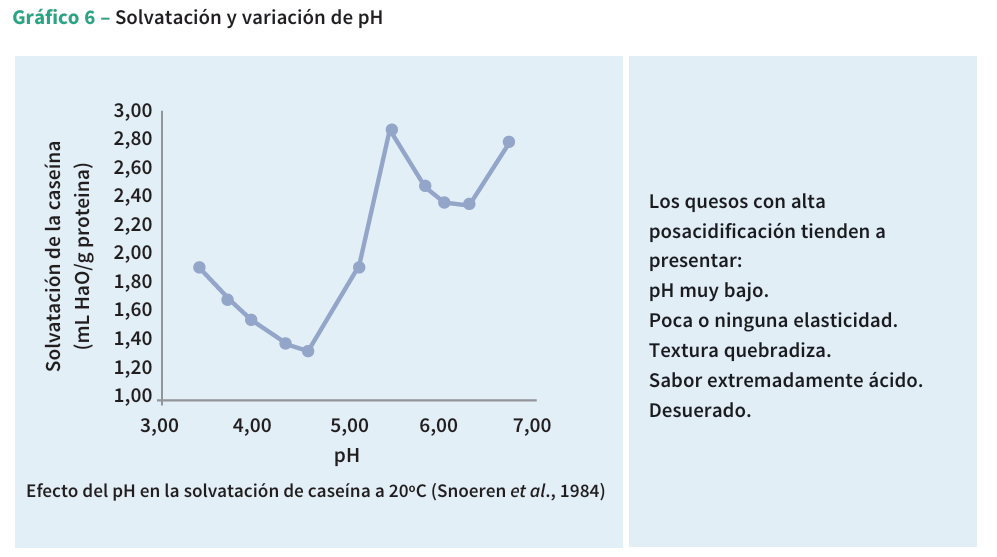

Cuando un queso mozzarella envejece en una bandeja de ATM y empieza a liberar suero, este proceso puede asociarse con la solvatación de la caseína y la disminución del pH causada por las bacterias acidificantes (Gráfico 6). La solvatación se refiere a la capacidad de las micelas de caseína para interactuar con las moléculas de agua, formando una capa de hidratación esencial para la estabilidad de la matriz proteica. Algunas cepas de NSLAB, con alta capacidad de producción de ácido láctico y reducción del pH, pueden ser responsables de la pérdida en la solvatación, esto puede conducir a mayor liberación de humedad, especialmente en la maduración, cuando la estructura de la caseína es menos eficiente para retener agua.

Otro mecanismo capaz de alterar la solvatación de las caseínas es la alta proporción de CO2 en la bandeja. Este gas tiene un efecto bacteriostático, inhibiendo el crecimiento de bacterias aerobias de deterioro y prolongando la vida útil del queso, lo que explica el interés de las industrias por aumentar su concentración. Sin embargo, esta práctica puede ser perjudicial, ya que, al disolverse en la humedad del queso, el CO2 forma ácido carbónico (H3CO2), que reduce el pH del producto. Este proceso está relacionado con el concepto de pKa (fuerza de un ácido), que representa el valor de pH en el que el ácido se disocia en un 50% en sus iones. Cuando el pH del queso se aproxima al pKa del ácido carbónico, se produce una mayor liberación de iones H+, intensificando la acidificación de la matriz proteica. Como consecuencia, la solvatación de las micelas de caseína se ve afectada, lo que resulta en la liberación de suero.

Hinchazón de la bandeja

Se sabe que la causa más común para hinchazón de quesos Mozzarella y Prato en bandejas de ATM es la presencia de bacterias del grupo NSLAB, especialmente las bacterias heterofermentadoras de citrato. Otra posible causa de hinchazón en la bandeja es la descarboxilación de los aminoácidos. Durante el proceso de maduración y/o estabilización del queso, la caseína es degradada en péptidos y aminoácidos por las enzimas proteolíticas de las bacterias y los coagulantes. Los aminoácidos libres son sustratos para una serie de reacciones catabólicas que generan muchos compuestos de sabor importantes. Algunos aminoácidos, como el glutamato, pueden sufrir descarboxilación para producir ácido-aminobutírico y una cantidad bastante alta de CO2 por la acción de la enzima glutamato descarboxilasa, que puede activarse en condiciones ácidas y anaeróbicas -como en el queso- favoreciendo la “hinchazón” de la bandeja. Algunas bacterias, como Streptococcus thermophilus y Lactococcus subsp., tienen un sistema enzimático de descarboxilasa de glutamato que puede activarse en condiciones específicas, como pH bajo y ambientes anaeróbicos, comunes en la tecnología de atmósfera modificada (ATM). Esto crea un ambiente anaeróbico dentro del envase, eliminando casi todo el oxígeno y reemplazándolo con otros gases, como el nitrógeno y el dióxido de carbono. Es crucial garantizar que los cultivos utilizados en la elaboración de queso no contengan este sistema de descarboxilasa. Las cepas de cultivo de Novonesis están libres de este complejo, lo que asegura la calidad y seguridad de los productos.